2025-11-18

近几十年来,汽车工业的迅猛发展带来了对轮胎的巨大需求,从而拉动了整个轮胎行业的迅速发展。同时,各轮胎生产商对轮胎的生产和工艺要求越来越高,对轮胎生产机械的生产产能和制造精度提出了更高的要求。

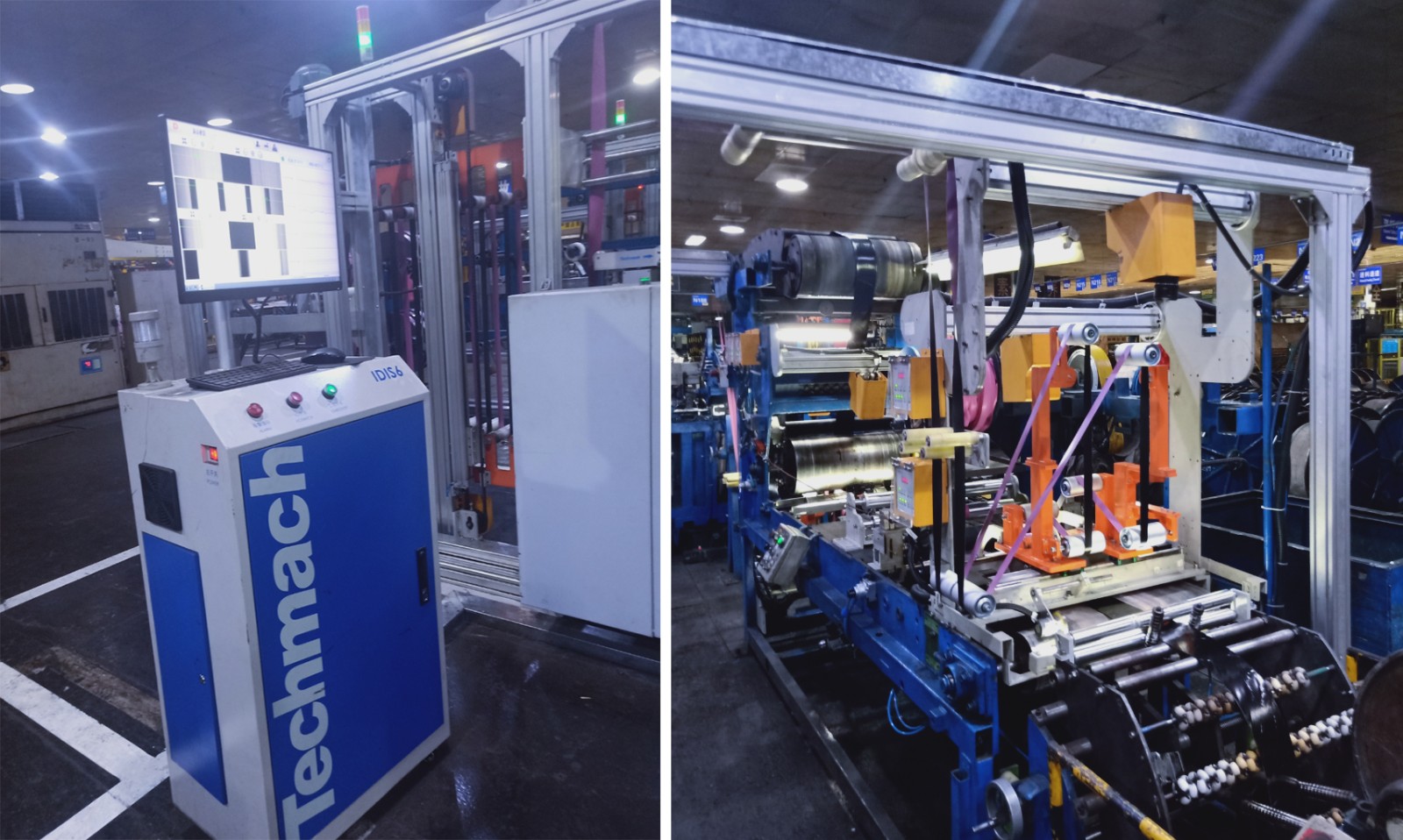

Techmach公司作为过程控制领域的领导者,致力于为轮胎行业客户提供成套的解决方案,其中视觉纠偏控制系统、视觉缺陷检测系统、闭环测厚控制系统、张力控制系统等已广泛应用于轮胎行业的挤出联动线、内衬层/薄胶片压延线、帘布压延线、裁断机以及成型机等各种机器上,并得到广大客户的认可。

一、纠偏控制系统

在轮胎行业,纠偏控制系统目的是纠正材料的偏移,确保材料在正确的位置上,以满足生产工艺的需求。纠偏控制系统可应用在挤出联动线、内衬层/薄胶片压延线、帘布压延线、裁断机以及成型机等各种机器上,但在每种机器上具体的方法和应用又有所不同。

1.1 压延生产线上的应用

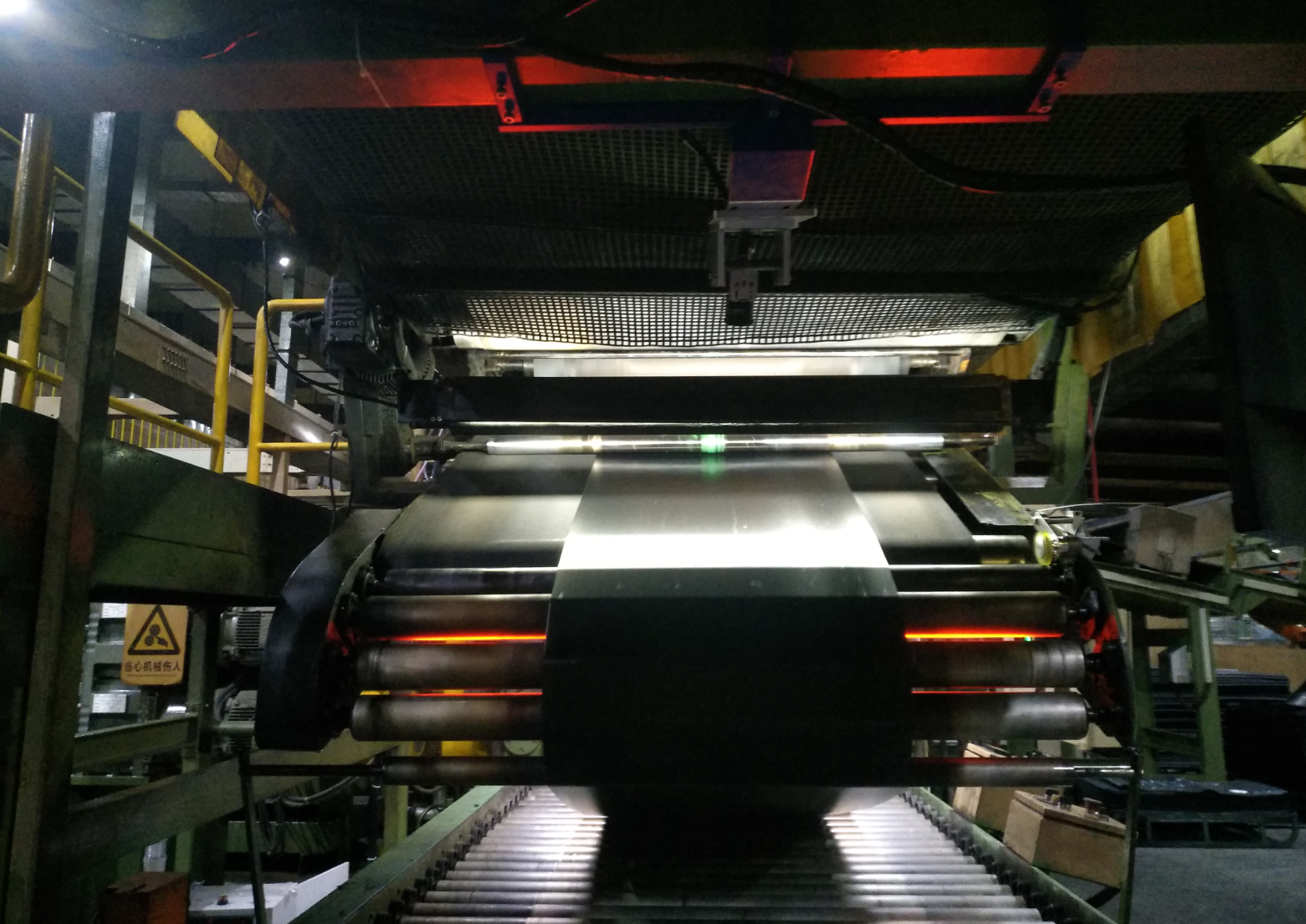

帘布压延机是轮胎生产前工序中的关键设备,压延过程中对材料的位置、宽度等参数要求非常高,在帘布衬布导开、冷却、储布、复合、帘布衬布卷取等关键位置都需要安装纠偏或测宽系统。

钢丝帘布压延工艺和纤维帘布压延工艺中,储料架前后位置都应各安装一套对中心纠偏系统,而且需要计算出物料出储料架时的宽度值;纤维帘布压延工艺中,进烘箱之前和压延之前也应安装一至两套对中纠偏系统,准确控制帘布的宽度和位置,而且压延之前还应安装一套张力控制系统,防止帘布起皱,使帘线均匀分布;在压延工艺的卷取工位,应安装一套红外线定边纠偏系统,用来纠正垫布的位置,将帘布整齐收卷。

1.2 内衬层/薄胶片压延线上的应用

在内衬层/薄胶片压延线上,主要有导开和卷取处物料及衬布的纠偏、复合处的纠偏、生产线物料宽度测量等应用;其中复合处可采用CCD5主从式纠偏控制系统,由于复合处物料纠偏精度要求较高,而且由于空间限制,纠偏系统驱动可纠偏幅度很小,使材料在复合之初就已经处于接近中心的位置,必须加装预纠偏,因此导开和卷取部分的纠偏是必需的。

1.3 胎面、胎侧挤出线上的应用

在胎面、胎侧挤出生产线上,Techmach纠偏主要用在垫布的导开,CCD定中,CCD测宽,工作稳定,精度高,画面实时显示。

1.4 裁断机上的应用

小角度裁断机

在小角度裁断机中,Techmach纠偏主要应用在物料的导开、卷取处,有时根据工艺要求,还需要把帘布裁成相同或不同的宽度,所以在进裁刀之前,需要加装一套对中纠偏系统以保证物料一直处于中心位置,此处一般采用Techmach CCD5型纠偏系统,精度可以控制在1mm左右。

90度裁断机

在90度裁断机中,物料的导开、卷取、拼接处需要对物料进行纠偏,其中在拼接处,两段物料拼接时要求精度非常高,Techmach一般采用一套主从式的纠偏系统,以一段物料作为主动料,只检测位置不纠偏,而从动料的位置以主动料为参考,进行跟随纠偏,纠偏精度可达0.2mm。

1.5 成型机上的应用

胎侧和内衬层

在轮胎生产成型过程中,由于工艺上对胎侧和内衬层部件的复合尺寸精度和定中心精度要求较高,所以在胎侧和内衬层复合之前应分别加装一套定中心纠偏装置,以确保两种胶料部件的复合尺寸和复合精度,此处一般采用红外线对中纠偏。同时在将以上复合件向成型鼓上贴合之前,在供料传送带上也要加装一套数码传感器纠偏系统,以确保复合件在成型鼓上贴合时的定中心精度。.

带束层

带束层纠偏,主要是以数码传感器检测带束层的位置,根据料宽等参数以“定左单边→定中→定右单边”的模式来执行纠偏,纠偏后的物料在磁性传送带上被固定,然后到达带束层成型鼓的指定位置。通过使用自动纠偏系统,带束层可实现自动准确贴合,无需人工操作,提高生产效率和产品合格率。

二、视觉缺陷检测系统

带束层和胎体帘布层是轮胎胎体的重要组成部分,生产过程中由于表面塑料垫布剥离不彻底或者压延时胶料分布不均匀,产生鼓包、气泡或者裸面等瑕疵。这些缺陷的产生会直接影响轮胎废品率,甚至威胁人身安全,造成经济损失。

因此,带束层和胎体帘布层的质量检测在轮胎生产中是非常重要的环节,目前一般采用人工方式在裁断时对带束层或者胎体帘布层进行肉眼检测,但肉眼检测方法存在工人劳动强度大、检验结果易受主观因素影响、漏检和误检率高等缺点。

Techmach推出的轮胎行业视觉缺陷检测系统可代替以上的人工检测,极大的提高了检验速度,降低了劳动成本,而且提升了检验的可靠性,提高了轮胎整体生产效率。

检测瑕疵种类:PE垫布残留检测、宽度检测、错边错角检测、帘布搭接量检测、胶条胶片贴合位置检测.